CO₂-reduzierter Beton und Recycling-Gesteinskörnungen im Einsatz

Wie wir den Wandel gestalten können

Noch immer ist der Bausektor weltweit einer der größten Verbraucher von natürlichen Ressourcen sowie Produzent von erheblichen Treibhausgas-Emissionen. Und: Der Bedarf an neuem Wohnraum für die Menschen ist nach wie vor riesengroß. Wie also aus dieser Quadratur des Kreises herauskommen? Wir von Gottlob Rommel sind uns einig: Die Baubranche muss innovativ denken, Neues wagen, Zukunft gestalten und auch ihre Baupartner auf die Reise in eine klimapositive Bauzukunft mitnehmen. Der Einsatz von CO₂-reduzierten Zementen und Recycling-Gesteinskörnungen sind wichtige Schritte auf diesem Weg.

Längst ist bekannt, dass der Gebäudesektor für erhebliche CO₂-Emissionen verantwortlich ist. Außerdem geraten die sogenannten grauen Emissionen immer mehr in den Fokus, also jene Treibhausgas-Emissionen, die bei der Herstellung eines Baustoffs oder Materials über den gesamten Lebenszyklus emittieren. Dies ist jedoch nicht die einzige Herausforderung, denn die Bauwirtschaft produziert äußerst ressourcenintensiv: Die Erstellung von Gebäuden verschlingt mehr als 70% der weltweit abgebauten Rohstoffe. Und der Einsatz von Rezyklaten ist noch immer eine Seltenheit in unserem Gewerbe ...

Dabei zeigt die genaue Betrachtung der umweltrelevanten Daten, dass vor allem Beton eine exponierte Rolle einnimmt. Allein die Beton-/Zementindustrie verursachte 16 Mio. Tonnen CO₂-Äquivalente im Jahr 2020. Zudem bestehen die Hauptbestandteile der Baustoffe aus Kiesen, Sanden und gebrochenen Natursteinen, die immer seltener werden.

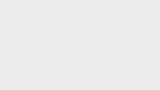

Beim Prozess zur Herstellung von Zement entstehen sowohl prozessbedingte als auch brennstoffbedingte CO₂-Emissionen. Prozessbedingte CO₂-Emissionen fallen bei der Kalzinierung von Kalkstein (CavCO3) zu Calciumoxid (CaO) an, dem wichtigsten Bestandteil von Zement. Bei diesem Prozess wird das CaCO3 in einem Drehrohrofen bei Temperaturen von etwa 900-1.500°C unter Einwirkung von Wärme und Luftzufuhr zu CaO zerlegt und CO₂ freigesetzt. Die Kalzinierung ist somit für einen Großteil der prozessbedingten CO₂-Emissionen in der Zementproduktion verantwortlich.

Brennstoffbedingte CO₂-Emissionen entstehen durch die Verbrennung fossiler Brennstoffe wie Kohle, Erdgas, Öl oder abfallbasierte Brennstoffe zur Erzeugung der für die Kalzinierung benötigten Wärme. Bei der Verbrennung von Kohlenstoff-haltigen Brennstoffen entsteht CO₂ als Abfallprodukt. Der Anteil der brennstoffbedingten CO₂-Emissionen hängt somit von der Art und Menge der eingesetzten Brennstoffe ab.

Insgesamt machen die prozessbedingten CO₂-Emissionen etwa 60% und die brennstoffbedingten CO₂-Emissionen etwa 40% der Gesamtemissionen in der Zementindustrie aus. Um die CO₂-Emissionen in der Zementindustrie zu reduzieren, sind verschiedene Maßnahmen wie der Einsatz von erneuerbaren Energien, die Nutzung von alternativen Brennstoffen (z.B. Biomasse) oder die Anwendung von energieeffizienten Verfahren erforderlich.

Anders als die Stahlindustrie, die durch Umstellung auf einen wasserstoffbasierten Herstellungsprozess klimaneutral produzieren kann, muss also bei der Zementindustrie für die stoffliche Zusammensetzung der Betonbestandteile eine Lösung gefunden werden.

So begann unser Innovations-Team in den letzten Jahren systematisch, umwelt- und ressourcenschonende Bauweisen zu erproben, insbesondere durch den Holzhybridbau sowie dem Einsatz von CO₂-reduzierten Zementen und Recycling-Gesteinskörnungen können wir Gebäude nachhaltiger erstellen und sanieren.

Warum lohnt sich der Einsatz von CO₂-reduziertem Beton?

Deutschland möchte bis 2045 klimaneutral und ab 2045 klimapositiv sein. Wir müssen also mehr CO₂ langfristig binden als das, was wir emittieren. Da ist die logische Konsequenz, dass man CO₂-Emissionen am besten grundsätzlich vermeidet.

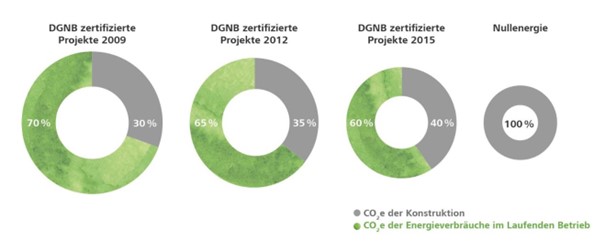

Beim Blick auf die Entwicklung im Bausektor zeigt sich, dass der Energiebedarf von Gebäuden in Abhängigkeit des Baualters und den damit verbundenen Förderungen und Forderungen kontinuierlich reduziert wurde. Auch im neuen Gebäudeenergiegesetz (GEG), das seit 01.01.2023 seine Gültigkeit hat, wurde der Primärenergiebedarf eines Neubaus auf 55% gegenüber dem Primärenergiebedarf des Referenzgebäudes reduziert. Folglich muss der Anteil erneuerbarer Energien im Gebäudebetrieb erhöht werden. Betrachtet man diese Entwicklung in Verbindung mit den grauen Emissionen, die durch die Konstruktion des Gebäudes entstehen, nimmt der relevante Anteil der CO₂-Emissionen durch die Konstruktion deutlich zu. Diese Erkenntnis mündete bereits in einer politischen Regulatorik. So ist seit dem 01.03.23 eine Förderung für einen klimafreundlichen Neubau nur noch in Verbindung mit einer Gebäude-Ökobilanz (LCA) möglich, welche die Emissionen in einem Lebenszyklusverfahren bilanziert. Demzufolge ist das Ziel nicht „nur“ ein Nullenergie-Haus, sondern ein klimapositives Gebäude ohne CO₂-Emissionen zu bauen.

Wie kann man Beton CO₂-reduziert herstellen?

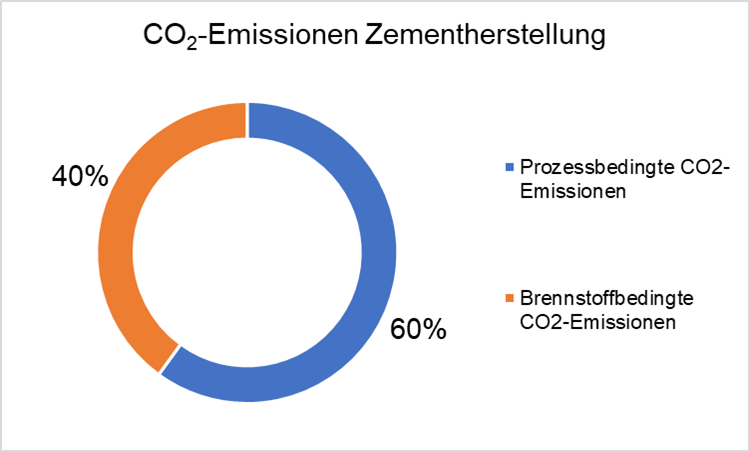

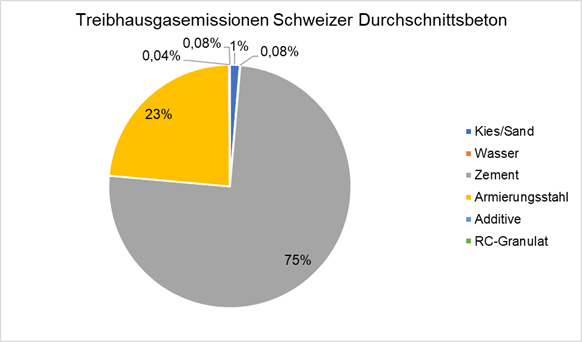

Wenn wir nur die grauen Emissionen betrachten und nicht den Ressourceneinsatz, dann ist die Antwort einfach. Das Baumaterial Beton besteht aus den drei Hauptbestandteilen Zement, Wasser und Gesteinskörnung (Sand und Kies). Je nach Anwendungszweck können dem Beton noch Zuschlagsstoffe, Fasern oder chemische Zusätze hinzugefügt werden, um eine spezifische Eigenschaft zu erzielen. Zwar ist der Massenanteil von Kies und Sand im Beton mit rund 70% am höchsten (Abbildung 4), jedoch beträgt dessen CO₂-Emissionen lediglich ca. 1% (Abbildung 5) der Gesamtemissionen des bewehrten Betons (Stahlbeton). Betrachtet man allerdings den Zement mit einem Massenanteil von 12%, so beträgt der Anteil der Treibhausgasemissionen von bewehrtem Beton 75%. So wird deutlich: Wenn man CO₂-Emissionen einsparen möchte, sollte der Fokus auf der Zementzusammensetzung liegen.

Hier zeigt sich, dass der Portlandzement (CEM1) mit 0,6781 (kg CO₂-Äq)/kg ein wesentlicher Treiber ist. Der naheliegendste Weg, die CO₂-Emissionen zu reduzieren, ist demnach die Substitution des Portlandzementes durch die Verwendung von Kompositzementen. Bei diesem Material wird der Klinkerfaktor durch den Einsatz von Zusatzstoffen wie Hüttensand und Flugasche bei der Vermahlung des Klinkers zu Zement reduziert.

Mit dieser Methode ist es möglich, die CO₂-Emissionen um rund 50% zu reduzieren. Dabei handelt es sich um normierte Komposite, die ohne weiteres in Abhängigkeit der Anwendung eingesetzt werden können. Hierbei kann man von low hanging fruits in der Bauwirtschaft sprechen - also eine Leistung, die mit wenig Aufwand einen hohen Ertrag bringt. Übersetzt in Bezug auf Nachhaltigkeit bedeutet das eine leichte Umsetzbarkeit, die bereits am Markt verfügbar ist und eine sehr große Auswirkung auf die Ökobilanz eines Gebäudes hat.

Es wäre jedoch ein Fehler, nur die CO₂-Emissionen zu betrachten. Wenn wir zukunftsfähig bauen möchten, müssen wir auch die Stoffströme genauer betrachten. Hier zeigt sich, dass mineralische Baustoffe sehr gut kreislauffähig sind, denn es können heute schon Primärrohstoffe wie beispielsweise die Gesteinskörnung durch Rezyklate ersetzt werden. Je nach Typ der rezyklierten Gesteinskörnung und der Anwendungsklasse lassen sich bis zu 45% der Primärgesteinskörnung substituieren. Dadurch werden zwei wesentliche Probleme in der Bauwirtschaft minimiert: Wir reduzieren das Abfallaufkommen und schonen die Ressourcen durch die Wiederaufbereitung von mineralischen Bauabfällen. Perspektivisch könnte es möglich sein, den Kreislauf sogar komplett zu schließen.

Was sind die Herausforderungen bei der Verwendung von CO2-reduziertem Beton und Recycling-Beton?

Da man die CO₂-Reduzierung durch die Substitution des Klinkeranteils und durch die Beimischung von Zusatzstoffen erreicht, muss man sich mit dem chemischen-physikalischen Prozess auseinandersetzen.

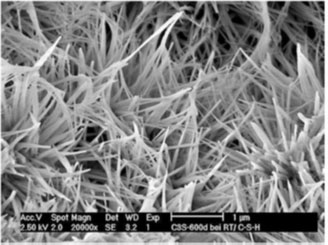

Die Festigkeitsentwicklung von Beton entsteht durch die Hydratation von Zement, die eine chemische Reaktion zwischen Zement und Wasser beschreibt, bei der Calciumsilikathydrat (C-S-H), Calciumhydroxid (Ca(OH)₂) und andere Nebenprodukte gebildet werden (Abbildung 8). Die Reaktion beginnt, sobald das Wasser dem Zementpulver zugegeben wird. Zunächst lösen sich die Calcium- und Silikat-Ionen aus dem Zement in der wässrigen Lösung und bilden Calciumhydroxid-Ionen und Silikat-Ionen. Diese Ionen reagieren miteinander und bilden eine C-S-H-Phase, die das Gesteinskorn umhüllt und damit eine starke Verbindung zwischen den Körnern herstellt. Während dieser Reaktion wird Energie freigesetzt, die als Hydratationswärme bezeichnet wird. Diese entsteht durch die exotherme Reaktion, bei der große Mengen an Energie freigesetzt werden. Die Hydratationswärme ist eine natürliche Folge des Abbindevorgangs und kann bei der Herstellung von Beton eine wichtige Rolle spielen, da sie dazu beitragen kann, den Beton schneller aushärten zu lassen. Allerdings kann die Hydratationswärme auch negative Auswirkungen haben, wenn sie nicht kontrolliert wird. Entsteht zu viel Wärme auf einmal, kann dies zu Rissen im Beton führen und die Festigkeit des Betons beeinträchtigen. Aus diesem Grund ist es wichtig, die Hydratationswärme zu überwachen.

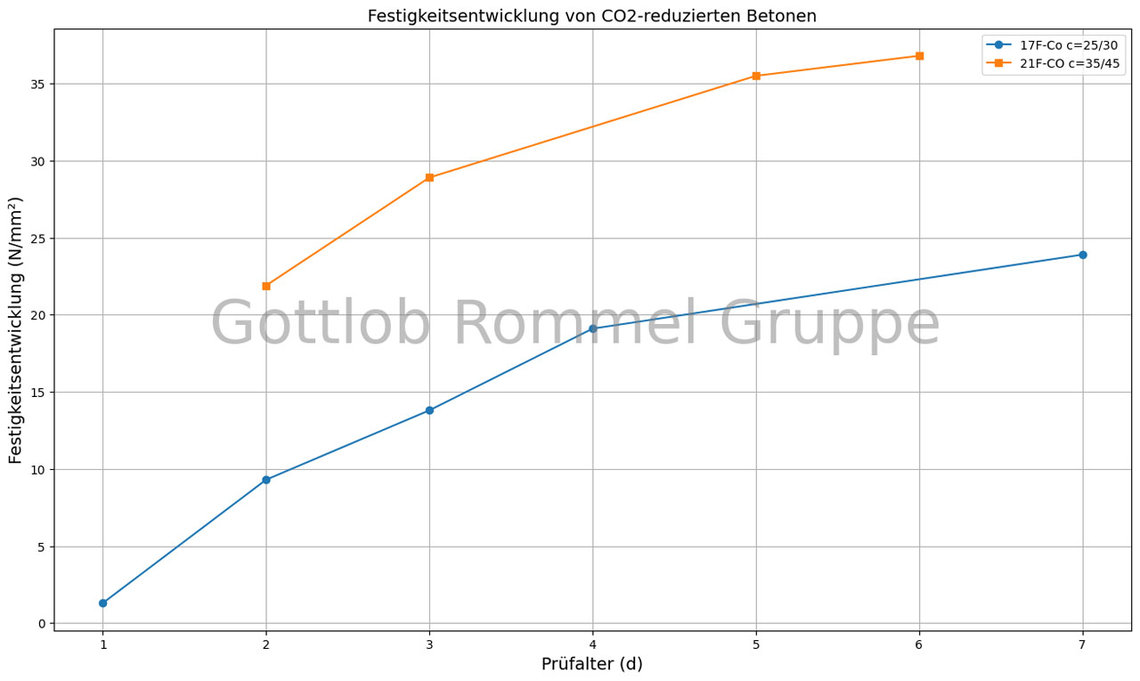

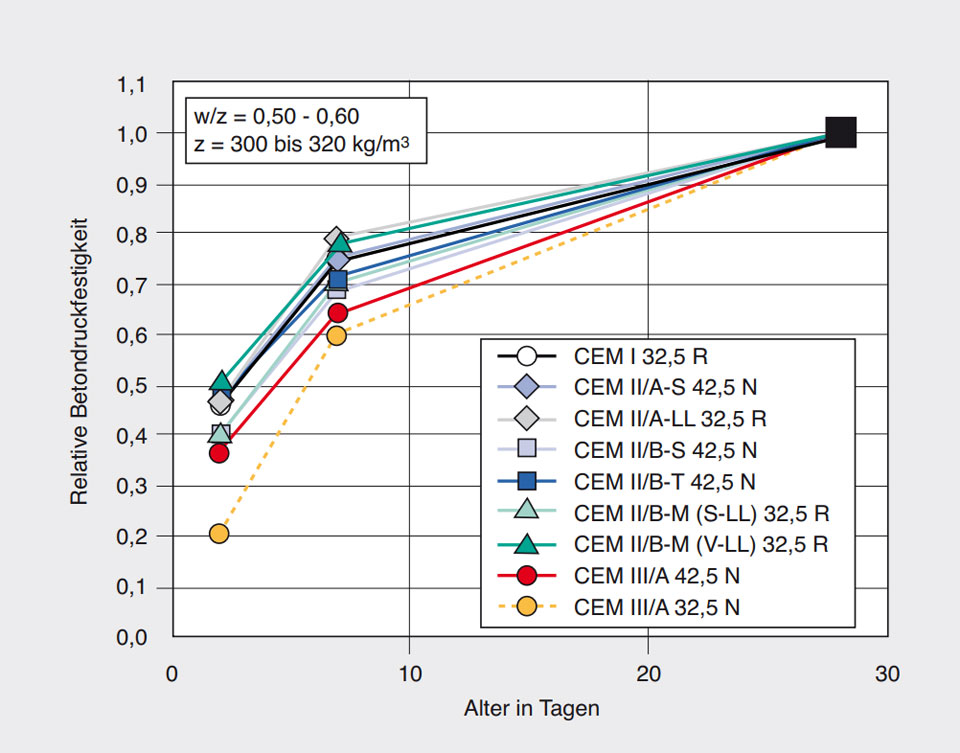

Bei der Herstellung von CO₂-reduzierten Betonen durch die Substitution des Klinkers durch Hüttensand und Flugasche wird der Abbindeprozess verändert: Zwar entsteht auch hier durch die Hydratation eine chemische Reaktion, die dazu führt, dass die Partikel eine Matrix bilden, die den Beton zusammenhält. Jedoch entsteht bei dieser Reaktion eine wesentlich geringere Hydratationswärme, so dass der Beton längere Zeit benötigt, um die gewünschte Druckfestigkeit zu erreichen (Abbildung 7).

Die Verarbeitung von Beton ist generell abhängig von der Außenluft und Temperatur. Bei CO₂-reduziertem Beton muss jedoch durch die geringe Hydratationswärmeentwicklung besonders darauf geachtet werden, wie die Umgebungsbedingungen sind. Durch die Zugabe von Beschleuniger können allerdings die gleichen Ausschal-Zeiten wie bei Standardbetonen erreicht werden.

Um den Einsatz von CO₂-reduzierten Betonen weiter zu fördern, haben wir eng mit unseren Lieferanten zusammengearbeitet und die Betongüte regelmäßig überprüft. Dabei setzten wir ein sensorbasiertes Beton-Monitoring-Verfahren ein. Das Beton-Monitoring überwacht die Betonstrukturen, um ihre Integrität, Sicherheit und Haltbarkeit zu gewährleisten. Es kann verschiedene Aspekte des Betons wie z.B. die Festigkeit, Rissbildung, Dehnung, Verformung, Feuchtigkeit und Temperatur kontrollieren. Die Abbildung 5, zeigt die Ergebnisse der Festigkeitsentwicklung der CO₂-reduzierten Betone auf, die wir verarbeitet haben.

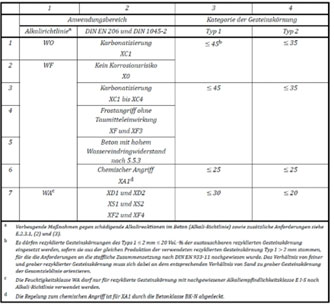

Beim Einsatz von R-Gesteinskörnung liegt die Herausforderung darin, den Anteil an recyclierten Gesteinskörnung zu erhöhen, ohne die funktionale Einheit zu reduzieren. Nach dem aktuellen Entwurf der DIN 1045-2:2022-07 wird der Anteil in Abhängigkeit der Expositionsklassen angepasst.

Man unterscheidet dabei in Typ 1- und Typ 2-Gesteinskörnungen. Beim Typ 1 müssen die Anteile von Beton, Betonprodukten, Mörtel, Mauersteine aus Beton, ungebundene Gesteinskörnung, Naturstein, hydraulisch gebundenes Gestein ≥ 90% der Gesamtmasse betragen. Die Typ 2 Gesteinskörnung besteht aus ≥ 70% der Gesamtmasse und kann durch einen wesentlichen Anteil von ≤ 30% durch Ziegelmauersteine, Klinker, Steinzeug, Kalksandstein, Mauer- und Dachziegel ergänzt werden.

Beim Normentwurf der DIN 1045-2:2022-07 zeigt sich vor allem die prozentuale Erhöhung der Anteile bei einer Verwendung bei WF um je 10 Masse% für Typ 1 und 2. Ebenso wurde die Verwendung von WA mit bis zu 30% Typ 1 und 20% Typ 2 mit aufgenommen.

Erfolgreicher Einsatz von CO₂-reduziertem Beton bei Gottlob Rommel

Unser Geschäftsbereich Rohbau Neubau erprobte systematisch verschiedene Varianten von CO₂-reduziertem Beton und rezyklierten Gesteinskörnungen, die Ergebnisse waren sehr gut, die ersten Bauprojekte sind erfolgreich angelaufen: Ein beeindruckendes Beispiel ist das Bauvorhaben „Neues Heim“ in Stuttgart-Giebel von unserem Kunden Neues Heim – Die Baugenossenschaft eG. Unser Rohbau-Neubau Team setzte den CO₂-reduzierten Beton ab Januar 2022 beim dritten und letzten Bauabschnitt in Giebel ein. Hier werden derzeit 47 Wohnungen und zwei Pflege-Wohngemeinschaften für Menschen mit Unterstützungs- und Versorgungsbedarf erstellt. Es ist uns gelungen, durch den Einsatz von CO₂-reduziertem Beton 368.498 kg CO₂-Äq. einzusparen. Dies entspricht einer Reduzierung der CO₂-Emissionen um rund 53%. Gleichzeitig konnten wir durch den Einsatz von einer Tonne Recycling-Beton ca. 21% Primärrohstoffe weniger verbrauchen.

Lust auf weitere Infos zum Thema?

Wer sich noch weiter über das Thema nachhaltiges Bauen informieren möchte, findet interessante Beiträge in der 3Sat-Mediathek. Über den Einsatz von CO₂-reduziertem Beton berichtet der Film „Nachhaltiges Bauen mit Jeans und Pilzen“ – das Anschauen lohnt sich!